Die Papiermühle zu M´forth

Die Papiermühle in Magdeburgerforth von 1719 bis 1991

Kleine Geschichte aus 272 Jahren Papierherstellung

Irgendwann werden auch die letzten Spuren der fast 300jährigen Papierfabrik ausgelöscht sein; dann erinnern nur noch schriftliche Aufzeichnungen oder Bilder an die einstmals florierende „Neue Mühle“.

Damals – wie sich das anhört, weit zurückliegend in der Vergangenheit – damals in den 1980ern war auch ich dort arbeiten, als Schüler, der sich in den Ferien ein paar Mark dazu verdiente. Vor meinen Augen laufen die verschiedenen Phasen der Herstellung dieser graublauen Rohpappe ab, als stände ich daneben. Davon will ich berichten, von der PAPIERMÜHLE.

Zuerst jedoch ein kleiner Exkurs zurück zu den Anfängen. Herr Dipl.-Ing. H.-Dieter Birth aus Magdeburgerforth berichtet auf der Homepage „Jerichower Schweiz“ folgendes:

„Nördlich von Magdeburgerforth gelegen befand sich die Neue Mühle; in den alten Aufzeichnungen von 1719 und 1747 noch Papier – Mühle genannt, wird sie ab 1894 Papierfabrik, die bis 1928 mit Wasserkraft betrieben wird. Als Werk für Rohpappe produzierte sie bis 1990 und wurde inzwischen abgerissen.“

Auf der Seite der Papiermühlen in Deutschland – Blogus.de wird berichtet, dass die Neue Mühle um 1726 erbaut wurde. Erster Besitzer war Herr Martin Naethe, der von 1729-1750 die Geschäfte führte, bevor ab 1750-1772 Johann Gottfried Stoltze die Papierherstellung betrieb. Im Landeshauptarchiv Sachsen-Anhalt ist unter Mühlensachen der „Neubau einer Papiermühle bei Magdeburgerforth, die Neue Mühle genannt“ vermerkt. Dieser enthält u.a. den Grundbrief des Johann Christian Lebrecht Nathe vom 28. August 1783 (ob der damalige Schreiber nur das „e“ im Namen Nathe vergaß, ist nicht mehr nach zu vollziehen. Bei Betrachtung beider Namen ist es auffällig).

Im Buch von Karl von Seidlitz „Der Regierungsbezirk Magdeburg: Geographisches statistisches und topographisches Handbuch“ von 1820 ist nachzulesen:

„65. Magdeburgerforth, königl. zum Amte Ziesar gehöriges Dorf, ¾ Meilen südwestlich von Ziesar, wohin es eingepfarrt ist; hat 25 Wohnh.; 169 Einw., 1 Krug, 1 Wassermahl- und Schneidemühle; 472 Morgen an Feldmark.

Hierzu gehört:

Die neue Papiermühle, nebst 1 Wohnh. und 10 Einw.“

Im Jahre 1935 schrieb Friedrich von Hössle das Werk „Die Papiermühle an der Magdeburgischen Pforthe, (genannt Neue Mühle, spätere Papierfabrik Neue Mühle); alte Papiermühlen d. Provinz Sachsen, Nr. 62“. Ob sich der Name Magdeburgerforth aus dem Städtenamen und einer Pforte/Tür oder einer Furth zusammensetzt, ist mir unbekannt; andere werden es wissen.

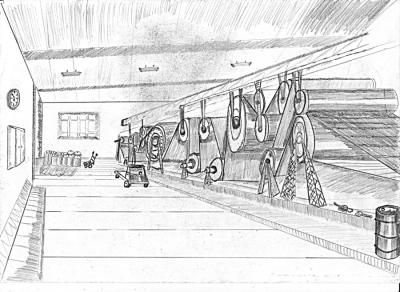

Also unbekannt ist „meine“ Papiermühle nicht; es freut mich umso mehr, dass ich selbst ein Teil dieser Geschichte bin und in vier aufeinander folgenden Jahren dazu beigetragen habe, Rohpappe herzustellen. Auf die Idee, dort in Ferienarbeit zu gehen, brachten mich meine beiden Onkels, die dort schon lange angestellt waren. Udo und Peter Eichwald aus Ringelsdorf! Liegt ja gleich um die Ecke und ich habe dort meine Kindheit verbracht (okay, es waren die ersten vier Jahre). An den ersten Tag in der Papiermühle kann ich mich gar nicht erinnern, weder ob ich von den Eltern hingebracht worden bin oder allein mit dem Fahrrad dorthin radelte. Ein Muss war aber der Arbeitsvertrag, der in der rötlichen langen Baracke, die von den Buchen und Erlen umsäumt war, geschlossen wurde. Es wurden Einzelheiten besprochen und wieviel Geld ich als 14jähriger in zwei Wochen verdiente. Der anschließende Rundgang durch das Werk war aufregend und spannend: hoch aufgestapelte Lumpenballen, daneben ebenso hoch Papier- und Pappballen; dröhnende Motoren; zwei riesige sich drehende schwarze Räder in einem überdimensionalen Kochtopf; Metallschränke, die einfach so die per Hand hineingeworfenen Lumpen fraßen; riesige Badewannen, in denen grauer Brei schwamm; noch größere Badewannen, in die der fertige Brei floss; zu guter Letzt die Straße der Walzen – mir wurde schwindelig beim Anblick der schnellen Drehungen und Luft bekam ich auch keine, weil überall Dämpfe hinaufstiegen und es eine irre Hitze war.

Ich war voll der Hoffnung, dass ich mit Onkel Udo zusammenarbeiten kann, doch weit gefehlt. Während er an der Walzenstraße stand und darauf wartete, eine fertig aufgewickelte Rolle Rohpappe vom Band zu nehmen, wurde ich eine Metalltreppe hochgeführt, zu den Badewannen. Mein Job war es, den Brei zuzubereiten. Fragt mich nicht nach den Namen des Kollegen, der mir die Anweisungen gab, ich weiß es wirklich nicht, aber es war ein prima Auskommen mit ihm. Ja, was passiert hier? Er führte mich herum und erklärte: „Diese Badewannen 5 an der Zahl heißen Holländer. Zuerst wird Wasser eingelassen (toll, wie zu Hause!), dann kommen Stofffetzen und Papiermehl hinein. Durch die Drehbewegung der liegenden Holländertrommel mit ihren scharfen Messern wird der Brei im Becken angetrieben und gleichzeitig gemahlen. Wenn die Konsistenz erreicht ist, wird er nach unten abgelassen und läuft in eine Bütte. Das ist das sogenannte Vorratslager. Deine Aufgabe ist es, die Metallschächte immer wieder mit den Fetzen zu befüllen und je nachdem 40-60 Schippen Papiermehl in den Holländer zu schippen.“

Es war laut hier oben; um sich hören zu können, musste man entweder nah beieinander stehen oder schreien. Der Lärm kam von den liegenden Walzen und deren Antriebsrädern, die ein monotones Geräusch von sich gaben. Insgesamt wurden alle Walzen in dieser Fabrik vom damals größten Elektromotor in der DDR in Bewegung gesetzt; überall sah man das Wellen-, Räder- und Riemensystem. Dieser stand im Heizhaus.

Das Wasser wurde mit einem großen Trichter aus der Gloine gesogen und dem Arbeitsprozess zugeführt. Prima, der Bach war ja gleich nebenan.

„So, der hier ist fertig“, sagte mein Kollege zu mir und zeigte auf den Holländer, „jetzt wird abgelassen.“ Er nahm einen gebogenen Stahl, der für mich wie ein zu groß geratener Feuerhaken aussah, stach damit in den Brei bis auf den Boden, drehte ihn und zog dann eine kleine Stahlplatte empor, den Stöpsel sozusagen. Ziemlich schnell leerte sich der Holländer und war bereit für die nächste Mischung. Erst Wasser, dann die Platte des Schachtes aufziehen, um die Fetzen hinein zu lassen. Nun kam meine Stunde: Mein Kollege schritt voran und wir stiegen die Treppe hoch ins Stofflager. Dieses bestand aus drei Kammern, wovon in jeder nur eine Lampe Licht ins Dunkel brachte. „Aufpassen!“ sprach er, „hier ist der Schacht, nicht dass du da rein fällst!“ und zeigte auf den Boden. „Ich zeige dir, wie viel du diesen befüllen musst.“ Er nahm eine Forke, stach in die losen Haufen und schob die Fetzen in den Metallschlund. Staub auf der Lampe hüllte die Kammer ins Gespenstische und in der Luft schwebend erschwerte er das Atmen. Alles nur, weil ein Gebläse die Fetzen nach oben in die Kammern transportierte. Der Schacht war gefüllt; ob die Berge von Woll- und Stofffetzen jemals verarbeitet werden? Nach dieser Einweisung ging es wieder hinunter. Er kontrollierte jeden einzelnen Holländer und ließ dann und wann die Trommel ein Stück hinab. Dies hatte den Zweck, dass der Durchlass am Boden enger wurde und der Brei weiter zerkleinert. Mit einer Hand strich er durch die Menge und zerrieb eine kleine Probe mit den Fingern. „Hier, in diesen muss jetzt Papiermehl, tu erstmal 40 Schippen rein!“ Welch ein Glück, dass Papier leicht ist, im Nu vermischte sich alles. Diese Arbeitsschritte wiederholten sich mehrmals in den acht Stunden – Brei ablassen, Wasser rein, Stoff rein, zerkleinern, Papier hinzu und warten.

Beim allerersten Gang in diesen Bereich stank es himmelhochwärts, die „Duftnote“ irgendwo zwischen Jauche, angebrannten Lumpen, heiß gewordenem Öl und verschmortem Gummi. Je länger ich mich aber dort aufhielt, desto mehr gewöhnte ich mich daran. Irgendwann störte es mich nicht mehr, es war halt so. Für Abhilfe sorgten die ständig geöffneten Fenster oder Türen, ein stetiger Windzug strich durch das Werk.

Nun ist es über 30 Jahre her, dass ich an der Herstellung von Rohpappe beteiligt war und von meiner Arbeit zu berichten wusste. Um ganz sicher zu gehen habe ich Udo gefragt und Tatsache, er konnte sich noch genau erinnern. Beginnen wir ganz am Anfang: Laster brachten jede Menge alte Bekleidung, Stoffe in allen Varianten und Papier/Pappe, die auf dem Hof als Stapel aufgetürmt wurden. Zuerst genanntes kam in einen Raum, in dem 2 große Schredder standen, die „Haarschneider“. Nach dem In-Stücke-schneiden wurden sie durch Rohre mit Hilfe von Pressluft in die Kammern befördert. Der Koller mahlte mit seinen zwei großen und schweren Basalträdern das Papier und die Pappe zu einer mehlartigen Masse, welches dann seine Reise auf einem Förderband hoch zu den Holländern nahm.

Der Antriebsmotor des riesigen Mahlwerkes befand sich unterhalb der großen schwarzen Schüssel im Keller. Der Boden bebte, wenn die beiden Räder sich drehten und laut war es auch.

Der Weg vom Brei zur Rohpappe: Nach dem Ablassen aus den Holländern floss er in eine große Bütte und gelangte über ein Schöpfwerk in die kleine Bütte. Dieses besaß auch ein Schöpfwerk, nur etwas kleiner. Die Kellen trugen den Brei in eine schmale Rinne, aus der er gewollt überlief und sich sehr langsam auf einem Rüttelsieb ausbreitete, um sich gleichmäßig zu verteilen und das Wasser abzuziehen. Dies war für den nächsten Schritt sehr wichtig: Die Rohmasse wurde nun der Walzstraße auf einer breiten gummierten Matte zugeführt. Anfangs noch auf dieser Matte zog sich die Rohmasse nach dem Pressen und Erhitzen ohne Hilfe über alle anderen Walzen, bis sie schlussendlich als fertige Rohpappe im bläulichen Grauton auf eine Papphülse aufgespult worden ist.

Eine fertige Rolle wog 300kg, hatte einen Durchmesser von ca. einem Meter und war 1,30m hoch. Auf eine Papierhülse wurden ca. 60m Rohpappe aufgespult. In einer Schicht wurden 35 Rollen plus/minus hergestellt. Die nachfolgende Tabelle veranschaulicht die Menge der produzierten Rollen.

|

Zeit |

Anzahl Rollen |

Masse in t |

Länge nebeneinander/ausgerollt |

|

8 Stunden |

35 |

10,5 |

0,035 km / 2,1 km |

|

24 Stunden |

105 |

31,5 |

0,105 km / 6,3 km |

|

1 Woche (5 d) |

525 |

157,5 |

0,525 km / 31,5 km |

|

4 Wochen |

2.100 |

630,0 |

2.1 km / 126 km |

|

1 Jahr |

109.200 |

32.760 |

109,2 km / 6.552 km |

|

10 Jahre |

1.092.000 |

327.600 |

1.092 km / 65.520 km |

|

20 Jahre |

2.184.000 |

655.200 |

2.184 km / 131.040 km |

|

30 Jahre |

3.276.000 |

982.800 |

3.276 km / 196.560 km |

Es fehlt nicht viel an 1 Million Tonnen Rohpappe in 30 Jahren. Würde man sie beginnend ab dem nördlichsten Punkt Deutschland (Insel Sylt nördlich von List am Ellenbogen) bis zum südlichsten Punkt (Haldenwanger Eck südlich von Oberstdorf) nebeneinander stellen, entspräche das die fast vierfache Nord-Süd-Strecke. Ausgerollt könnte man 5mal den Äquator umkreisen.

In zwei Wochen war ich nach Stunden gerechnet an der Produktion von 350 Rollen mit einem Gewicht von 105 t beteiligt. Eigentlich `ne stolze Leistung für einen damals 14-jährigen und Spaß hat es alle Mal gemacht. Für eine Woche durfte ich sogar in der Nacht arbeiten, was damals für Ferienarbeit verboten war. Das Beste war natürlich die Lohntüte; oh ja, damals gab es die noch! Der Stundenlohn betrug ca. 2,60 Mark, alles in allem für 3 Wochen mit Nachtzuschlag 330 Mark.

Mario Jahn (Möhre)

Klicken Sie auf das Bild, um die dazugehörige Galerie zu öffnen.

Bild zur Meldung: Papiermühle Magdeburgerforth